Wenn sich ein Betonboden setzt, können Risse oder Absätze entstehen, die den reibungslosen Betrieb in Industrie, Logistik, Handel und Gewerbe behindern können. Reparaturen werden meist nur oberflächlich durchgeführt, denn die Erneuerung ganzer Bereiche und gegebenenfalls ein Austausch des Gründungspolsters ist teuer und macht betroffene Flächen längerfristig unbenutzbar. Auch Hallenstützen, die zumeist auf Einzelfundamenten stehen, können absacken, eine Lastabtragung mit konventionellen Methoden ist meist zu aufwändig. Wie man solche Herausforderungen minimal-invasiv lösen kann, ohne den laufenden Betrieb zu unterbrechen, zeigt das folgende Praxisbeispiel:

Schäden nach Umnutzung

In einer Halle eines Herstellers von Industriefilteranlagen sind Schäden an den Fugen des Betonfußbodens festgestellt worden. Diese sind kurz nach einer Umnutzung entstanden: die ursprüngliche Nutzung als Produktionshalle wurde zugunsten einer Lagerhalle aufgegeben. Während der Nutzung als Produktionshalle gab es in erster Linie Beanspruchungen mit punktuellen Belastungen durch Maschinen und Anlagen. Im Zuge der Umnutzung wurde ein neuer Magnesiaestrich verlegt, um die Halle als Lagerhalle mit Schmalgangstaplern nutzen zu können. Nun wurden Bauschäden festgestellt: Vor allem an zwei Bodenplatten zeigten sich Kippbewegungen bei dynamischer Belastung. Bei Überfahrt, auch von geringen Lasten, waren deutliche Hohlgeräusche vernehmbar. Die Fugen entlang der Plattenkanten waren bereits durchgerissen. Ebenso brach der Estrich an den Fugen aus.

Hohlräume durch dynamische Belastung

Bei dem Betonboden handelt es sich um einen 18 cm starken unbewehrten Beton zuzüglich der neuen Magnesitestrichauflage von etwa 2 cm. Die Betonplatten sind entgegen der Planunterlagen nicht über eine Feder-Nut-Verbindung aneinandergefügt, sondern sind im Randbereich unverbunden. Der Unterbau besteht aus einem ungebundenen, dicht gelagerten mineralischen Gemisch (Kies, Sand) mit einer Schichtdicke von ca. 50 cm.

Schadensursächlich war, dass wegen der starken dynamischen Belastung der Flächen durch den Staplerverkehr und die über Induktionsschleifen gesteuerten Flurförderfahrzeuge der Untergrund unter den Randbereichen der Betonplatten nachverdichtet wurde. Dadurch sind Hohlräume entstanden, in deren Folge sich an den Fugenübergängen verstärkt Bewegungen bei Lasteintrag eingestellt haben.

Dazu kommt, dass sich manche Betonplatten an den Rändern geringfügig aufgeschüsselt und dadurch den Kontakt zum Unterbau im Randbereich verloren haben. Die Gefahr besteht, dass die im Betonboden eingelassenen Induktionskabel für die Flurförderfahrzeuge brechen. Die Wahrscheinlichkeit, dass sich die jetzt schon aufgetretenen Bauschäden auch auf bisher vom Staplerverkehr noch nicht so stark frequentierte Bereiche ausdehnen wird, ist hoch.

Die Lösung: Die FloorLift-Methode

Bei einem Ortstermin mit dem Technischen Berater des Spezialtiefbau-Unternehmens URETEK Deutschland GmbH, Dr. Simon Stahr, wurde besprochen, mit Hilfe der URETEK FloorLift®-Methode die Hohlräume unter den Randbereichen der Betonplatten entlang den instabilen Fugen aufzufüllen, Dabei sind keine Absätze zu nivellieren.

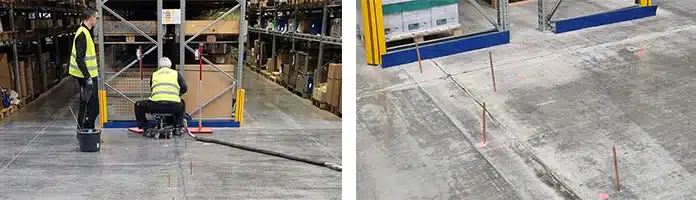

Wenige Wochen später starteten dann die Sanierungsarbeiten an den geschädigten Fugen. Durch 12 mm-Bohrlöcher im Abstand von ca. 1,0 bis 1,5 m, entlang der Fugen im Abstand von ca. 0,6 bis 1,2 m, wurde ein Zweikomponenten-Expansionsharz flüssig und unter kontrolliertem Druck direkt unter den Betonboden in den Unterbau gepresst. Durch die Volumenvergrößerung der Harze (Polymerisation) und die dabei entstehende Expansionskraft wurden vorhandene Hohlräume aufgefüllt und der anstehende Untergrund verdichtet, bis der Fußboden wieder vollflächig und kraftschlüssig auf dem Unterbau auflag.

Wegen der kurzen Reaktionszeit der Harze konnte der ganze Prozess durch Nivellierlaser genau kontrolliert und gesteuert werden. Stabilisierte Bereiche konnten bereits 20 Minuten nach der letzten Injektion wieder überfahren und belastet werden. Durch ein abschnittsweises Sanierungsvorgehen wurde der laufende Betrieb dabei nicht gestört.

Mehr Informationen dazu: https://www.uretek.de/baugrundverbesserung/absenkungen/

Das URETEK Verfahren in der Sendung mit der Maus – einfach erklärt:

https://youtu.be/fqnK0Pm-svM?feature=shared

Kontakt:

URETEK Deutschland GmbH

Weseler Str. 110

45478 Mülheim an der Ruhr

www.uretek.de

info@uretek.de

Tel. 0800 3773250