Das Industriebodensystem MC-DUR PowerCoat der MC-Bauchemie ist eine robuste Lösung für stark beanspruchte Flächen. Es widersteht mechanischen Belastungen, Temperaturschwankungen, Chemikalien und intensiven Reinigungen und sorgt so für eine langlebige, hygienische Oberfläche.

Härteste Beanspruchungen

In Lebensmittel-, Metall- und chemischer Industrie oder in Wasch- und Tankreinigungsanlagen stoßen herkömmliche Böden schnell an ihre Grenzen. MC-DUR PowerCoat dagegen wurde speziell für Extrembelastungen entwickelt. Der PU/Mineral-Hybridboden hält selbst bei täglich mehrmaliger thermischer Beanspruchung bis 120° C den Verbund zum Untergrund und ist beständig gegen aggressive Säuren. Dank hoher Dichtigkeit bietet er Pilzen und Bakterien keinen Nährboden.

Systemaufbau

MC-DUR PowerCoat besteht aus Grundierung und Versiegelung (MC-DUR PowerCoat 200) sowie je nach Bedarf aus Fließbelag MC-DUR PowerCoat 240 (4–6 mm) oder 280 (8–12 mm). Beide Beläge werden mit der Rakel aufgetragen und sind hoch schlagfest. MC-DUR PowerCoat 240 eignet sich für Böden mit Hochdruckreinigung bis 85 °C, die 280er Variante, für extreme thermische und chemische Beanspruchungen, bis 120 °C. Die Rutschhemmung lässt sich individuell einstellen (bis R 13 nach DIN EN 16165). Mit einem Katalysator kann die Aushärtung beschleunigt werden, so dass die Flächen besonders schnell wieder begehbar sind. Auch eine individuelle Farbgestaltung ist möglich.

Verarbeitungshinweise

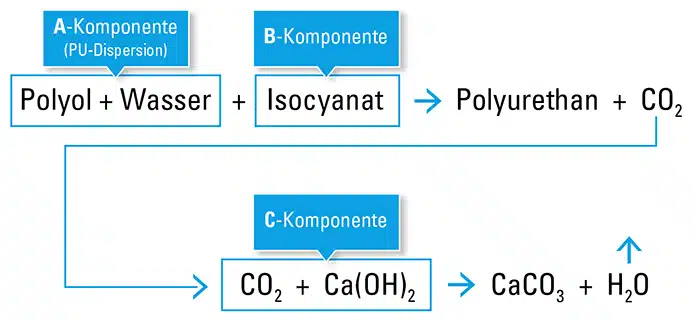

Bei der Verarbeitung von MC-DUR PowerCoat sind einige wichtige Details zu beachten. Entlang aller Außenkanten und beidseitig parallel entlang von Fugen und Tagwerksabschnitten müssen sogenannte Verkrallrillen geschnitten werden. Grund dafür ist die chemische Reaktion des Polyurethans. Polyol und Wasser reagieren mit Isocyanat zu Polyurethan und Kohlenstoffdioxid. Letzteres reagiert mit Calciumhydroxid zu Calciumcarbonat und Wasser. Die überschüssige Wassermenge verdunstet und führt zum Schwinden der Beschichtung. Durch diesen Effekt weist das System im Vergleich zu konventionellen Systemen ein erhöhtes Schwindverhalten auf. Durch die Verkrallung wird das System im Boden sicher verankert. Dabei sollte die Verkrallung etwa zwei Schichtdicken in Breite und Tiefe betragen und so nah wie möglich an der Außenkante platziert werden. Die Verkrallrillen werden nach der Untergrundvorbereitung mit einem doppelläufigen Fugenschneider geschnitten.

Wegen des Schwindverhaltens von PU-Beton müssen entlang von Kanten und Fugen Verkrallrillen geschnitten werden, um das System sicher zu verankern. Zusätzlich werden Hohlkehlen an aufgehenden Bauteilen vorgesehen, um Reinigung und HACCP-Konformität sicher zu stellen.

Thermischer Stresstest

Für MC-DUR PowerCoat wurde ein einzigartiges Prüfverfahren entwickelt, das den Verbund unter zyklischer Temperaturbelastung testet. In einem 70-tägigen Test mit 2.500 Zyklen (98 °C heißes Wasser, Abkühlung auf 25 °C) zeigte das System dauerhaft höchste Widerstandsfähigkeit. Das entspricht einer zweimaligen Reinigung pro Tag über fünf Jahre.

Fazit

MC-DUR PowerCoat ist die sichere Wahl für Industrieböden mit extremen Anforderungen. Es vereint hohe mechanische, chemische und thermische Belastbarkeit mit Hygiene, schneller Verarbeitung und flexiblen Einsatzmöglichkeiten – für maximale Sicherheit und minimale Stillstandszeiten.

Weitere Informationen finden Sie auf:

https://www.mc-bauchemie.de/mc-dur-powercoat/#/powercoat

oder bei YouTube

PU/Mineral-Hybridboden – der Industrieboden für extreme Beanspruchungen:

MC-DUR PowerCoat